В лаборатории кафедры «Криогенная и холодильная техника, системы кондиционирования и жизнеобеспечения» МГТУ им. Н.Э. Баумана много лет эксплуатируется стенд для испытания экспериментальных турбодетандеров на различных температурных режимах , а также для проведения студенческих научно-исследовательских работ (КНИРС). Устройство стенда позволяет осуществлять испытания на воздухе малорасходных (до 0,15 кг/с) турбодетандеров с подшипниками на газовой смазке. Давление на входе в машину – до 0,6 МПа, а температура на входе за счет регенеративного теплообменника может изменяться в пределах от 320 до 100 К. Наличие низкой температуры на входе в турбодетандер позволит на определенных режимах получать процесс ожижения воздуха на выходе из проточной части. При определении КПД турбодетандера в двухфазных режимах в выходном патрубке установлен электрический нагреватель с регулируемой и измеряемой мощностью. В двухфазных режимах с выключенным нагревателем жидкая фаза отделяется в сборнике жидкости. Воздух к турбодетандеру подводится сухим и очищенным от углекислого газа для того, чтобы исключить их вымерзание и осаждение в теплообменнике и в проточной части турбодетандера. В стенде такая очистка не предусмотрена, поэтому воздух после компрессора высокого давления проходит через блок осушки и очистки.

В стенде предусмотрено тормозное замкнутое кольцо с водяным холодильником, позволяющее снимать характеристики нагнетателя, используемого в качестве тормозного устройства, а также изменять характеристики турбинной ступени в очень широких пределах.

Расход воздуха через детандер и производительность центробежного нагнетателя измеряются стандартными диафрагмами. Частота вращения ротора турбодетандера измеряется с помощью индуктивного датчика. Давления в стенде замеряются с помощью измерительного комплекса типа ИКД27Дф. Замер температур производится термопарами. Система сбора и обработки данных осуществлена на базе интерфейса «КАМАК» и компьютера. Система функционирует в режиме реального времени. Время одного цикла опроса системы определяется быстродействием используемых измерительных приборов и составляет около 10 секунд.

В настоящее время на стенде установлен турбодетандер производства ООО «Турбоком М» с лепестковыми газодинамическими подшипниками и с частотой вращения ротора 100…150 тыс.об/мин. Этот турбодетандер служит источником холода ввоздухоразделительных установках (ВРУ) среднего давления, в которых ранее применялись машины с масляными опорами скольжения.

Замена масляных опор скольжения на лепестковые газодинамические подшипники обеспечила следующие преимущества турбодетандерному агрегату:

- отсутствует система масляной смазки опор и система масляного тормоза, что исключает попадание масла в рабочий воздух и исключает загрязнение маслом рабочих трактов установки;

- повышена пожаро- и взрывобезопасность работы ВРУ при получении кислорода;

- увеличена холодопроизводительность за счет сокращения утечек рабочего воздуха;

- экономится электроэнергия, затрачиваемая на привод масляного насоса;

- устранена опасность повреждения опор при внезапном отключении электроэнергии;

- повышен ресурс;

- упрощено эксплуатационное обслуживание ВРУ.

Устройство турбодетандера с лепестковыми газодинамическими подшипниками показано на рис.1.

Рис.1. Турбодетандер с лепестковыми газодинамическими подшипниками. 1 – корпус, 2 – ротор, 3 – лепестковые радиальные подшипники, 4 – лепестковые осевые подшипники, 5 – вал, 6 – пята, 7 – рабочее колесо турбины, 8 – тормозное колесо, 9 – направляющий аппарат.

В корпусе турбодетандера – 1 размещена ходовая часть, включающая в себя ротор – 2, опирающийся на лепестковые радиальные – 3 и осевые – 4 опоры. Ротор состоит из вала – 5 с пятой – 6, на консолях вала расположены рабочее колесо турбины – 7 и тормозное колесо – 8.

Сжатый в компрессоре воздух поступает в сопла направляющего аппарата – 9, расширяется, увеличивает скорость и попадает на лопатки рабочего колеса. Двигаясь к центру рабочего колеса и продолжая расширяться, воздух вращает ротор, совершая при этом работу за счет своей внутренней энергии, что приводит к его охлаждению. Развиваемая ротором мощность расходуется на сжатие воздуха тормозным колесом в замкнутом воздушном контуре, включающем воздушно-водяной теплообменник. Этот воздушный контур заменяет масляный тормозной контур штатного турбодетандера, который в свою очередь состоит из масляного насоса, масляного резервуара, масляного фильтра и масляно-водяного теплообменника. Таким образом, предлагаемый турбодетандер позволил полностью исключить систему масляной смазки ВРУ.

Как выше упоминалось, особенностью предлагаемого турбодетандера является применение лепестковых газодинамических подшипников. Газовые лепестковые опоры обладают существенными преимуществами по сравнению с масляными опорами скольжения. Лепестковые газодинамические подшипники обеспечивают устойчивую работу ротора при высоких скоростях вращения, рабочий диапазон температур этих опор составляет +250…-180°С, экологически чистые. При внезапном отключении электроэнергии ротор плавно останавливается, не испытывая «масляного голодания», как в случае использования опор скольжения с масляной смазкой.

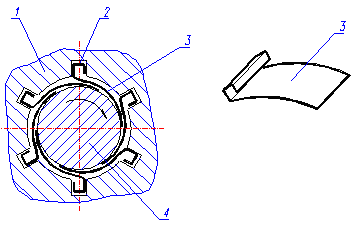

На рис.2 показан радиальный лепестковый подшипник.

Рис.2. Радиальный лепестковый подшипник. 1 – корпус подшипника, 2 – продольный паз, 3 – лепесток, 4 – вал.

Рис.2. Радиальный лепестковый подшипник. 1 – корпус подшипника, 2 – продольный паз, 3 – лепесток, 4 – вал.

В корпусе подшипника – 1 выполнены продольные пазы –2, в которых устанавливаются лепестки – 3, изготовленные из пружинной стали. На поверхность каждого лепестка, обращенную к валу – 4, нанесено антифрикционное покрытие. Лепестки, частично перекрывая друг друга, образуют непрерывный ряд клиновых поверхностей. Когда вал неподвижен, лепестки касаются вала и стремятся удержать его в центре подшипника. Вращающийся вал увлекает воздух в конфузорные зоны между валом и лепестками, при увеличении частоты вращения вала давление воздуха в конфузорных зонах возрастает и, наконец, становится достаточным для отделения лепестков от вала. Между валом и лепесткам возникает несущий газовый слой. При возникновении колебаний вала лепестки «отслеживают» эти колебания, т.е. вал вместе с несущим газовым слоем прецессирует в упругом пакете лепестков. Многочисленные зоны сухого трения, образующиеся при относительном смещении лепестков в процессе их деформирования, рассеивают колебательную энергию вала, обеспечивая его устойчивое вращение. Отсутствие механических контактов между валом и лепестками после образования разделительного газового слоя позволяет реализовать очень высокие относительные скорости на рабочих режимах при обеспечении большого ресурса. Износ антифрикционного покрытия опор имеет место только в моменты всплытия и останова ротора. Нами проведены ускоренные ресурсные испытания турбодетандера в объеме 10.000 циклов «пуск – останов». Анализ состояния опор, проведенный после окончания испытаний, подтвердил их работоспособность. Износ покрытия составил 30% толщины слоя, причем износ 20% покрытия пришелся на приработку в период первых 50 циклов.

Надо отметить, что несущая способность лепестковых подшипников меньше несущей способности масляных опор. И если радиальные опоры должны нести небольшую нагрузку – 3…5 Н, с чем лепестковые опоры легко справляются, то осевые силы,действующие на ротор турбодетандера (100…200 Н) значительны, и задача повышения несущей способности осевой опоры ( подпятника) становится актуальной.

В ООО «Турбоком М» создан лепестковый газодинамический подпятник, с наружным диаметром несущей поверхности 44мм, способный развивать несущую способность, достаточную для уравновешивания осевых сил, действующих на ротор турбодетандера ВРУ среднего давления.

Конструкция этого лепесткового газодинамического подпятника показана на рис.3. На рис.3а приведен вид подпятника в плане, на рис.3б – плата без несущих лепестков в плане , на рис.3в – подкладной пружинный элемент, на рис. 3г - фрагмент профиля подпятника.

Рис.3. Лепестковый подпятник: а – вид подпятника в плане, б – плата без несущих лепестков, в – подкладной пружинный элемент, г –фрагмент профиля подпятника. 1 – профилированный лепесток, 2 – консольно расположенный участок, 3 – подкладной сегмент, 4 – кольцевая плата, 5- подкладная пружинка.

Несущая поверхность подпятника образована рядом профилированных лепестков. –1 . Каждый лепесток имеет консольно расположенный участок – 2 и при помощи точечной сварки вместе с подкладным сегментом – 3 крепится к кольцевой плате – 4. На поверхность каждого лепестка, обращенную к пяте, нанесено антифрикционное покрытие. Рабочие участки лепестков частично перекрывают друг друга, образуя непрерывный ряд клиновых поверхностей, благодаря которым при вращении пяты возникают зоны повышенного давления, обеспечивающие несущий газовый слой. При нагружении ротора осевой силой пята через несущий газовый слой воздействует на подпятник, упругие лепестки деформируются и опираются тыльной стороной на подкладные пружинки – 5. Каждая пружинка выполнена в виде сектора, имеющего дуговые прорези, необходимые для уменьшения жесткости пружинки в направлении к центру подпятника. Пружинка профилирована по радиусу в поперечном направлении, как это показано на рис 3г. При дальнейшем нагружении подпятника вместе с лепестками деформируются подкладные пружинки, жесткость подпятника возрастает и несущая поверхность не вырождается в плоскость, а продолжает сохранять оптимальную клинообразную форму, способную развивать большую несущую способность. Подпятники легко монтируются в турбодетандер.

Успешная эксплуатация турбодетандеров с лепестковыми опорами в ряде ВРУ среднего давления в течение 4 лет подтвердила их экологичность, надежность и повышенный ресурс.

Литература:

Захарова Н .Е. и др. Газодинамический подпятник. А.с.637563 (СССР), кл. F 16с 17/08. Бюл. изобр. № 46, 1978.

Захарова Н.Е. и др. Газодинамический упорный подшипник. А.с. 846835 (СССР), кл. F 16c 17/04. Бюл. изобр. № 26, 1981.