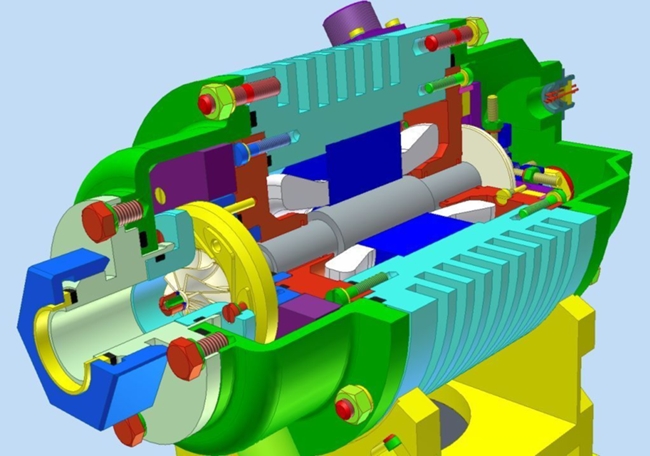

Тестовый запуск электрогенератора мощностью 1 кВт на лепестковых подшипниках.

.

АННОТАЦИЯ

Известно, что работа современных промышленных предприятий, систем и механизмов сопровождается выбросом огромного количества тепловой энергии, полезное использование которой затруднено из-за её низкого температурного потенциала. Работы по утилизации низкопотенциального тепла являются весьма актуальными и ведутся практически во всех развитых странах мира. В докладе рассмотрены проблемы создания энергетических установок малой (до нескольких сотен киловатт) мощности, работающих по органическому циклу Ренкина и использующих для привода электрогенераторов радиально-осевые центробежные турбины. Приведены данные расчётов рабочих параметров турбин, работающих на фреоне R114.

Особое внимание в докладе уделено конструкциям высокоскоростных магнитоэлектрических турбогенераторов. Обосновано применение лепестковых газодинамических опор в качестве подшипников высокоскоростных электротурбомашин. Рассмотрены конструкции роторов таких машини, особенности построения электронных преобразователей для них.

1. ВВЕДЕНИЕ

Человечество вступило в век всеобъемлющей экономии энергоресурсов. На современном этапе все чаще поднимается вопросы об эффективном использовании энергетических ресурсов, о снижении энергозатрат в промышленности и коммунальном хозяйстве, ведутся непрерывные разработки «альтернативных», «нетрадиционных» источников энергии. В тоже время, большинство технологических процессов, работа многих механизмов и устройств сопровождается выделением большого количества тепла, которое никак не используется, а рассеивается в окружающем пространстве, т.е. попросту сбрасывается (отсюда его название – «сбросное тепло»). Сбросное тепло является низкопотенциальным с температурой незначительно (от 10-30 °С) большей температуры окружающей среды, поэтому его использование обычным путём затруднено. В тоже время, низкопотенциальное тепло обладает колоссальной энергией, поэтому его утилизация, то есть преобразование «бесплатной», выбрасываемой тепловой энергии в полезную энергию является важной научно-технической задачей. Источниками низкопотенциального тепла могут служить техногенные системы:

- промышленные предприятия (теплота сжатия газов в компрессорах, теплота продуктов сгорания различного рода топлива и т.д.);

- системы водяного охлаждения, стоки промышленных предприятий и очистных сооружений (теплота жидкости);

- биогазовые установки, газогенераторные установки, пиролизеры и т.д. (теплота сгорания топлива, сгенерированного в этих установках);

- тепловые движители транспортных средств (теплота выхлопных газов),

а также источники естественного происхождения:

- геотермальные источники (энергия Земли);

- солнечные коллекторы, солнечные концентраторы (солнечная энергия);

Одним из направлений работ по использованию низкопотенциального тепла является разработка энергетических установок малой (десятки-сотни киловатт) мощности. Подобные установки в полной мере отвечают современной концепции децентрализованного электропитания и с лёгкостью могут использоваться как автономные источники электропитания загородных домов, небольших посёлков, удалённых от электросетей промышленных объектов, а также как вспомогательные источники электроэнергии автономных объектов.

2. ОРГАНИЧЕСКИЙ ЦИКЛ РЕНКИНА

Преобразование низкопотенциальной тепловой энергии может осуществляться в различных термодинамических циклах, но на сегодняшний день наибольшее внимание специалистов привлекает органический цикл Ренкина (Organic Rankine Cycle, ORC) (рис.1).

Данный цикл отличается от обычного паро-газового цикла Ренкина тем, что вместо воды в качестве рабочего тела используются различные органические вещества, в частности фреоны, применяемые в холодильной технике.

Вычисления, проведённые специалистами показали, что в качестве расширительных машин и приводов электрогенераторов в цикле Ренкина малой мощности могут быть использованы радиально-осевые центростремительные турбины, которые нашли широкое применение, например, в областях криогенной техники (турбодетандеры в ожижителях природного газа, в воздухо-разделительных установках), в турбонаддуве автомобильных двигателей. Данный тип турбин обеспечивает достаточно высокую эффективность преобразования энергии при небольших расходах и при относительно больших степенях расширения рабочего тела.

Использование в качестве рабочеготела воды в энергетических установках, работающих по циклу Ренкина с одноступенчатой радиально-осевой турбиной, при малой выходной мощности, приводит к необходимости повышения рабочей частоты вращения вала турбогенератора до чрезвычайно высоких значений и, как следствие, к необоснованному усложнению электромашинной части энергоустановок. Применение ORC позволяет получить более низкие рабочие температуры и относительно высокие рабочие давления в цикле и, соответственно, меньшую частоту вращения турбины. При этом получаются приемлемые с технологической точки зрения размеры рабочих колёс, относительновысокие значения термического КПД цикла и изоэнтропийного КПД турбины. В качестве примера в таблице 1 приведены параметры одноступенчатых радиально-осевых турбин, работающих по ORC на фреоне марки R114 в диапазоне мощностей от 1 до 60 кВт.

|

| |||||

| Таблица 1. Расчётные параметры турбин | |||||

| Температура конденсации, °С | 30 | ||||

| Температура кипения, °С | 120 | ||||

| Температура перед турбиной, °С | 130 | ||||

| Давление на входе в турбину, бар | 20.8 | ||||

| Давление на выходе из турбины, бар | 2.5 | ||||

| Мощность на валу турбины, кВт | 1 | 15 | 30 | 45 | 60 |

| Массовый расход через турбину, кг/с | 0.04 | 0.59 | 1.16 | 1.70 | 2.22 |

| Внешний диаметр рабочего колеса турбины, мм | 16 | 62 | 86 | 105 | 120 |

| Частота вращения ротора турбины, тысяч об/мин | 200 | 52 | 38 | 31 | 28 |

| Изоэнтропный КПД турбины, % | 79 | 81 | 82 | 84 | 85 |

| Термический КПД цикла, % | 15.7 | 16.0 | 16.1 | 16.5 | 16.8 |

|

|

|

|

|

|

|

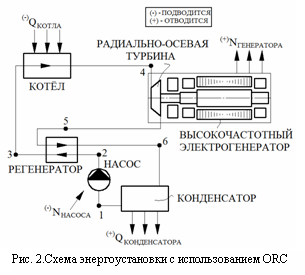

Из таблицы 1 видно, что приемлемые значения КПД термодинамического преобразования в энергетических установках малой мощности обеспечиваются при достаточно высокой частоте вращения ротора турбины, исчисляемой десятками-сотнями тысяч оборотов в минуту. Это обстоятельство предполагает применение в качестве электромеханического преобразователя энергии высокочастотных генераторов. На рис. 2 приведена функциональная схема энергоустановки, работающей по органическому циклу Ренкина сиспользованием высокочастотного турбогенератора.

3. ВЫСОКОЧАСТОТНЫЕ ЭЛЕКТРОТУРБОМАШИНЫ

Высокочастотные турбогенераторы являются одним из видов высокоскоростных электротурбомашин (ЭТМ), которые в настоящее время находят всё большее применение в современных промышленных агрегатах и системах, таких как турбокомпрессоры и турбогенераторы, турбомолекулярные насосы, технологические и медицинские центрифуги, микрокриогенные системы, сверхскоростные электрошпиндели и т.д.

Интерес к разработке высокоскоростных ЭТМ определяется всё возрастающими требованиями к техническим характеристикам агрегатов, главными из которых являются энергетическая эффективность и надёжность машин, уровень шумов и вибраций, массо-габаритные характеристики и стоимость.

Во многих случаях турбомашины работают в исключительно тяжелых внешних условиях: при переменных нагрузках, в широком диапазоне изменения температур, повышенной влажности, при воздействии вибрационных и ударных нагрузок, низком качестве очистки рабочего тела и т.д. Опыт, накопленный отечественными и зарубежными специалистами, показывает,что при мощностях не превышающих 200-250 кВт в большинстве случаев высокоскоростные ЭТМ целесообразно выполнять на основе электрических машин с возбуждением от постоянных магнитов [3], а в опорных узлах применять лепестковые газодинамические подшипники [4].

При практической реализации высокоскоростных ЭТМ необходимо решить ряд важных проблем, главными из которых являются проблема обеспечения механической прочности быстро вращающихся роторов и проблема отвода тепла в электромашинной части.

3.1. Роторы высокоскоростных ЭТМ

При выборе конструкции роторов высокоскоростных ЭТМ необходимо учитывать, что постоянные магниты в этих машинах должны работать при высоких механических и температурных нагрузках.

Опыт показывает, что обеспечить требуемую прочность роторов высокоскоростных ЭТМ можно в двух различных конструкциях:

1. Используя монолитные роторы из высокопрочных магнитных сплавов группы «железо - хром – кобальт».

2. Используя составные роторы с магнитами из редкоземельных элементов и внешним бандажом из высокопрочных сплавов.

Хром-кобальтовые сплавы, в отличие от других магнитных сплавов, обладают чрезвычайно высокими прочностными свойствами (предел текучести st = 400-440 МПа) и поддаются механической обработке на обычных металлорежущих станках, что позволяет изготавливать монолитные роторы сколь угодно сложной формы. Однако магнитные свойства этих сплавов весьма низкие (коэрцитивная сила Hc = 40-50 кА/м, индукция насыщения Br =1,2–1,38 Тл), что создаёт опасность размагничивания ротора в процессе работы ЭТМ, особенно, в пусковых режимах.

Технология изготовления составных роторов более сложная и дорогая, чем монолитных роторов, для её реализации необходимо решать вопросы стабильного и надёжного соединения магнитов, бандажа и конструктивных элементов вала методами склеивания, пайки, сварки и т.д. Использование магнитов из редкоземельных элементов (неодим-железо-бор и/или самарий-кобальт) обеспечивает прекрасные магнитные свойства составных роторов при их малом весе и габаритах, что особенно важно для высокоскоростных ЭТМ на лепестковых газодинамических подшипниках. Часто использование составных роторов позволяет упростить структуру электронных преобразователей ЭТМ.

3.2. Лепестковые газодинамические подшипники

Накопленный в различных отраслях техники опыт использования бесконтактных высокоскоростных опор показывает, что из трех известных типов: газодинамических, газостатических и электромагнитных, преимущественное применение нашли лепестковые газодинамические подшипники, являющиеся разновидностью газодинамических опор. Этот тип опор не нуждается ни во внешнем источнике сжатого газа, необходимом для работы газостатических опор, ни в источнике электроэнергии, питающем электромагнитные опоры.

Рабочая поверхность лепесткового газодинамического подшипника образована рядом взаимно перекрывающихся лепестков, изготовленных из стальной ленты с повышенной упругостью. На рабочую поверхность лепестков нанесено антифрикционное покрытие. Свойство лепестков отвечать деформацией на колебания вала и внешнее воздействие обуславливает высокие демпфирующие свойства лепесткового газодинамического подшипника и позволяет использовать этот тип опор в ЭТМ, работающих в условиях повышенных вибраций, больших теплопритоков и иных сложных эксплуатационных условиях.

Главными эксплуатационными характеристиками лепестковых газодинамических подшипников, которые необходимо учитывать при разработке электромашинной части и ЭТМ в целом являются:

- несущая способность;

- частота всплытия;

- демпфирующая способность;

- рабочая температура.

Требуемая несущая способность лепестковых газодинамических подшипников обеспечивается за счет правильного подбора геометрических параметров лепестков (длины, ширины, толщины, степени перекрытия) и их профилировки.

Частота всплытия, т.е. та частота вращения ротора на лепестковых газодинамических подшипниках, при которой образуется разделительный газовый слой, зависит от геометрических параметров лепестков и от силы прижатия лепестков к валу в состоянии покоя. Минимизация частоты всплытия приводит к уменьшению момента сухого трения при запуске ЭТМ и к уменьшению износа антифрикционного покрытия на лепестках и, соответственно, к увеличению ресурса опор и всей ЭТМ.

Демпфирующие свойства лепестковых газодинамических подшипников обусловлены их способностью рассеивать энергию колебаний вала за счёт трения лепестков между собой и корпусом.

Рабочие температуры лепестковых газодинамических подшипников ограничиваются теплостойкостью антифрикционного покрытия лепестков.

Монтажные зазоры в радиальных и осевых лепестковых газодинамических подшипниках относительно велики, что позволяет снизить требования к точности сборки, компенсировать тепловые деформации узлов ЭТМ во время работы, а также снизить требования к чистоте рабочего газа опор.

В целом, применение лепестковых газодинамических подшипников в ЭТМ позволяет решить ряд актуальных проблем:

- обеспечить требуемую высокую частоту вращения ротора;

- обеспечить надежную работу ЭТМ при воздействии значительных внешних вибраций и ударных нагрузок, при наличии значительных внешних теплопритоков;

- полностью исключить загрязнение рабочего тела парами масел;

- уменьшить массу ЭТМ за счет более компактной конструкции опорного узла и ликвидации системы смазки;

- увеличить ресурс и упростить обслуживание ЭТМ.

4. ЭЛЕКТРОННЫЕ ПРЕОБРАЗОВАТЕЛИ ЭТМ

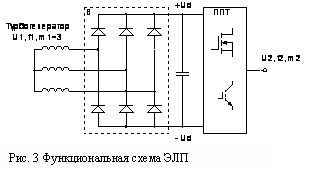

Напряжение, вырабатываемое высокочастотным турбогенератором, отличается от общепромышленного, при этом частота и амплитуда этого напряжения изменяются в широких пределах при изменении частоты вращения турбины. Для обеспечения заданного качества электрической энергии в установившихся и переходных режимах в современных энергетических системах применяют электронные преобразователи (ЭЛП). В общем случае, на вход ЭЛП подаётся выходное напряжение электрогенератора, которое характеризуется величиной действующего значения U1, частотой f1, числом фаз m1 и определённым гармоническим составом. На выходе ЭЛП формируется требуемое напряжение с параметрами U2, f2, m2. В большинстве случаев ЭЛП выполняются по так называемой схеме с промежуточным звеном постоянного тока, в которой входное напряжение сначала выпрямляется, а затем полученное напряжение Ud постоянного тока преобразуется в требуемое выходное напряжение. Таким образом, ЭЛП состоит из двух устройств, включённых последовательно – входного выпрямителя (В) и выходного преобразователя постоянного тока (ППТ). Как правило, высокоскоростные турбогенераторы выполняют трёхфазными (m1 = 3), а входные выпрямители В – по мостовым двух полупериодным схемам на основе полупроводниковых диодов. Такое построение входной части ЭЛП обеспечивает высокую степень использования электротехнических материалов турбогенератора и приемлемое качество выпрямленного напряжения [5]. На рис. 3 изображена функциональная схема ЭЛП.

Для ЭЛП с выходом на переменном токе ППТ является инвертором, вырабатывающим, как правило, переменное однофазное или трёхфазное напряжение промышленной частоты 50 Гц. В системах с выходом на постоянном токе, ППТ является регулятором (стабилизатором) постоянного напряжения. В подавляющем большинстве современных ЭЛП для автономных систем генерирования электроэнергии малой мощности ППТ выполняются на основе полевых транзисторов (MOSFET) или биполярных транзисторов с изолированным затвором (IGBT), работающих в ключевом режиме. Регулирование выходных параметров ЭЛП осуществляется импульсными методами, а частота коммутации fк определяется частотными свойствами полупроводниковых приборов.

Для ЭЛП с выходом на переменном токе ППТ является инвертором, вырабатывающим, как правило, переменное однофазное или трёхфазное напряжение промышленной частоты 50 Гц. В системах с выходом на постоянном токе, ППТ является регулятором (стабилизатором) постоянного напряжения. В подавляющем большинстве современных ЭЛП для автономных систем генерирования электроэнергии малой мощности ППТ выполняются на основе полевых транзисторов (MOSFET) или биполярных транзисторов с изолированным затвором (IGBT), работающих в ключевом режиме. Регулирование выходных параметров ЭЛП осуществляется импульсными методами, а частота коммутации fк определяется частотными свойствами полупроводниковых приборов.

Типовыми функциями ППТ являются:

- ограничение тока,защита элементов системы от коротких замыканий;

- стабилизация частоты f2 выходного напряжения;

- стабилизация уровня выходного напряжения U2;

- индикация аварийных режимов и визуализация параметров работы системы;

- возможность как ручного, так и внешнего управления энергоустановкой от внешних устройств и датчиков.

Заключение

Создание энергетических установок для преобразования низкопотенциального тепла в электроэнергию является актуальной задачей современности. В докладе рассмотрен один из вариантов решения этой задачи, в котором использованы передовые научные и технические достижения:

- органический цикл Ренкина в качестве термодинамического способа преобразования тепла;

- радиально-осевая центробежная турбина в качестве преобразователя тепловой энергии в механическую;

- высокоскоростной турбогенератор в качестве преобразователя механической энергии в электрическую;

- электронный преобразователь в качестве преобразователя полученной электроэнергии в электроэнергию необходимого качества.

Специалисты МЭИ и МГУ им. М.В.Ломоносова и ООО «Турбоком М» обладают необходимыми методиками расчёта органического цикла Ренкина и практическими навыками, позволяющими осуществить расчет, проектирование и изготовление электротурбомашин с лепестковыми газодинамическими подшипниками мощностью 0,35 - 70 кВт. Реализованные проекты подтвердили правильность теоретических положений и показали высокую надёжность, энергетическую эффективность и ресурс электротурбомашин.

Список литературы

1.Александров А.А. Термодинамические основы циклов теплоэнергетических установок. М.: Издательский дом МЭИ, 2006.158 с.

2.Архаров А.М., Марфенина И.В., Микулин Е.И. Криогенные системы. М.: Машиностроение, 1996. Т.1, 576 с.

3.Ледовский А.Н. Электрические машины с высококоэрцитивными постоянными магнитами. М.: Энергоатомиздат, 1985. 230 с.

4.Высокоскоростные турбомашины на базе вентильных двигателей / Н.Е. Захарова, С.Н. Зотов, М.Ю. Румянцев, С.И. Сигачёв, С.И. Щедухин // Электротехнические комплексы автономных объектов: Сборник научных статей. М.: Издательский дом МЭИ, 2008. С.90-93.

5.Вентильные генераторы автономных систем электроснабжения / Н.М. Рожнов, А.М. Русаков, А.М. Сугробов, П.А.Тыричев. М.: Изд-во МЭИ, 1996. 280 с.

Электрогенератор мощностью 1 кВт на лепестковых подшипниках.

ORC Turbine. 1 kW. 100 krpm. Foil bearing. Continued testing: Electronic start - Output frequency of the rotor speed 60 000 rev / min - Go to the generating mode - Stop the turbogenerator

Турбогенератор органического цикла Ренкина на лепестковых газодинамических подшипниках. Электрическая мощность 1 кВт при частоте вращения ротора 100 000 об/мин. Продолжение испытаний: Электронный запуск – Выход на частоту вращения ротора 60000 об/мин – Переход на генераторный режим – Останов турбогенератора.